PFMEA(Process Failure Mode and Effects Analysis, 공정 실패 모드 및 영향 분석)는 제조 및 생산 공정에서 발생할 수 있는 잠재적 실패 요인을 사전에 식별하고, 그 영향과 원인을 분석하여 예방 조치를 수립하는 기법입니다.

이는 품질 관리 및 생산 효율성을 높이기 위한 필수적인 도구로, 자동차, 항공, 반도체, 의료 기기 등 고품질이 요구되는 산업 분야에서 널리 활용됩니다.

PFMEA란?

PFMEA는 제조 및 생산 공정에서 발생할 수 있는 실패 모드(Failure Mode)를 식별하고, 해당 실패가 미치는 영향(Effects)과 근본 원인(Causes)을 분석하는 체계적인 방법론입니다. 이를 통해 사전 예방 조치(Preventive Actions)를 수립하여 불량률을 줄이고 생산성을 향상시키는 것이 목표입니다.

PFMEA의 핵심 요소

✅ 실패 모드(Failure Mode): 공정에서 발생할 수 있는 문제 또는 결함

✅ 실패의 영향(Effects of Failure): 실패가 제품 및 고객에게 미치는 영향

✅ 실패 원인(Potential Causes): 실패가 발생하는 근본적인 원인

✅ 심각도(Severity, S): 실패가 제품이나 고객에게 미치는 영향의 정도

✅ 발생도(Occurrence, O): 실패가 발생할 가능성

✅ 검출도(Detection, D): 해당 실패를 감지할 수 있는 가능성

✅ 위험 우선순위 지수(RPN, Risk Priority Number): S × O × D 값을 곱하여 우선순위를 결정

PFMEA 프로세스 및 수행 단계

PFMEA는 다음과 같은 6단계 절차를 따라 수행됩니다.

1. 공정 이해 및 분석

- 분석하려는 생산 공정을 정의하고, 주요 공정 단계를 나열합니다.

- 공정 흐름도를 작성하여 전체적인 생산 흐름을 파악합니다.

2. 잠재적 실패 모드 식별

- 각 공정 단계에서 발생할 수 있는 모든 실패 모드를 식별합니다.

- 예: 용접 공정에서 접합 불량, 조립 공정에서 부품 누락 등

3. 실패 영향 분석

- 각 실패 모드가 최종 제품 및 고객에게 미치는 영향을 평가합니다.

- 예: 접합 불량 → 제품 강도 저하 → 안전 문제 발생

4. 실패 원인 분석

- 발생 가능한 원인을 파악하고, 원인-결과 관계를 분석합니다.

- 예: 접합 불량의 원인 → 온도 부족, 불량 소재 사용, 작업자의 실수 등

5. 위험 평가 및 우선순위 결정

- 심각도(S), 발생도(O), 검출도(D)를 각각 1~10점 척도로 평가합니다.

- 위험 우선순위 지수(RPN = S × O × D)를 계산하여 개선이 필요한 항목을 우선순위로 정합니다.

6. 개선 조치 및 지속적인 관리

- RPN이 높은 항목을 중심으로 예방 및 개선 조치를 수립합니다.

- 개선 효과를 지속적으로 모니터링하며 필요 시 FMEA를 업데이트합니다.

PFMEA 예제

PFMEA의 장점

✅ 불량률 감소: 사전 예방을 통해 공정 문제를 최소화

✅ 품질 향상: 제품의 일관성과 신뢰성을 확보

✅ 비용 절감: 사후 불량 대응 비용보다 사전 예방 비용이 낮음

✅ 생산성 향상: 공정 개선을 통해 효율적인 작업 환경 구축

✅ 고객 만족도 증가: 신뢰성 높은 제품 제공으로 브랜드 이미지 향상

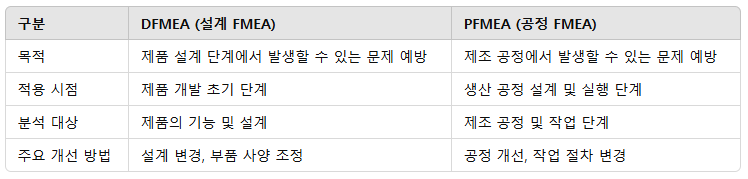

DFMEA vs. PFMEA 차이점

결론

PFMEA는 제조 공정에서 발생할 수 있는 잠재적 실패를 사전에 분석하고 예방하는 강력한 품질 관리 기법입니다.

이를 체계적으로 적용하면 불량률을 줄이고, 생산 효율성을 향상시켜 기업의 경쟁력을 높이는 데 큰 도움이 됩니다.

기업이 지속적으로 PFMEA를 활용하여 생산 공정을 최적화하고, 품질 문제를 예방한다면, 고객 신뢰도와 수익성을 모두 확보할 수 있을 것입니다.